随着工业4.0和智能制造的深入推进,PLC(可编程逻辑控制器)作为工业自动化的核心设备,其远程控制与监控需求日益增长。构建一个高效、稳定、安全的PLC设备远程控制系统,离不开关键网络技术的支撑与开发。本文将探讨该系统的网络架构、核心技术、开发要点及其应用前景。

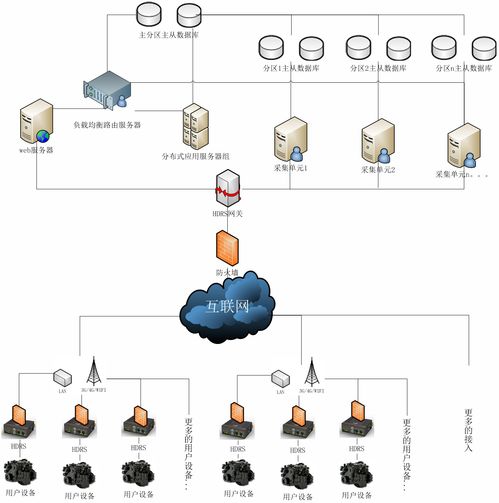

一、 系统网络架构概述

一个典型的PLC远程控制系统通常采用分层架构:

- 现场设备层:由PLC、传感器、执行器等组成,负责数据采集与现场控制。

- 边缘网关/数据采集层:作为桥梁,通过工业总线(如Profibus、Modbus TCP)或以太网与PLC通信,进行协议解析、数据预处理和边缘计算。

- 网络传输层:负责将处理后的数据安全、可靠地传输到远程服务器或云平台,这是技术开发的核心环节。

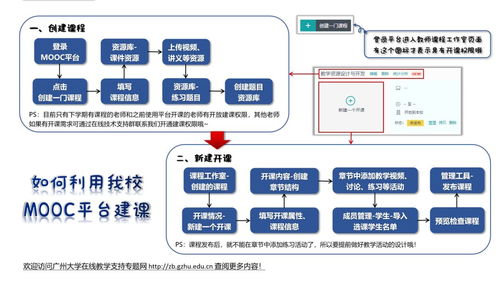

- 远程监控与应用层:在PC端、移动端或Web端提供人机交互界面,实现状态监控、远程调试、程序上下载、报警管理等功能。

二、 核心网络技术开发

- 通信协议与数据采集

- 工业协议解析:开发网关程序,支持对多种PLC私有协议(如西门子S7、三菱MC、欧姆龙FINS)和开放协议(OPC UA、Modbus)的深度解析与适配。

- 实时性与可靠性:采用轮询、订阅或事件触发等机制,优化数据采集策略,在保证关键数据实时性的平衡网络负载。

- 远程接入与网络穿透技术

- VPN(虚拟专用网络):建立加密隧道(如IPsec VPN、SSL VPN),是最传统、安全的企业级远程访问方案,但配置相对复杂。

- 内网穿透技术:对于无公网IP或处于多层NAT后的PLC设备,需开发或集成穿透技术(如基于TCP/UDP打洞、STUN/TURN/ICE协议,或利用中继服务器)。这是消费级和中小型项目常用的关键技术。

- 工业云平台接入:将网关数据通过MQTT、HTTPS、CoAP等协议上传至阿里云、AWS IoT、ThingsBoard等云平台,利用云平台提供的远程访问能力,简化开发。

- 数据传输安全

- 端到端加密:在应用层对控制指令和工艺数据进行加密(如采用TLS/DTLS、国密算法),防止数据在传输过程中被窃取或篡改。

- 身份认证与授权:实施严格的设备认证(证书、密钥)、用户身份认证(多因素认证)和基于角色的访问控制(RBAC),确保只有授权人员和设备可以接入。

- 防火墙与入侵检测:在网络边界部署工业防火墙,并监控异常流量和行为。

- 实时性与带宽优化

- 数据压缩与优化:对采集的数据进行差分传输、有损/无损压缩,减少带宽占用。

- 边缘计算:在网关上实现数据过滤、聚合、报警判断和简单逻辑控制,仅将必要结果和异常数据上传,降低云端压力和网络延迟。

- QoS(服务质量)保障:在网络层面,对控制指令等关键数据包给予更高的传输优先级。

- 高可用性与容错设计

- 链路冗余:支持4G/5G、有线宽带、卫星通信等多链路自动切换。

- 断线续传与缓存:在网络中断时,本地缓存关键数据与指令,待网络恢复后自动补传,保证数据完整性。

- 心跳与状态监测:持续监测网络连接和设备在线状态,实现故障快速发现与告警。

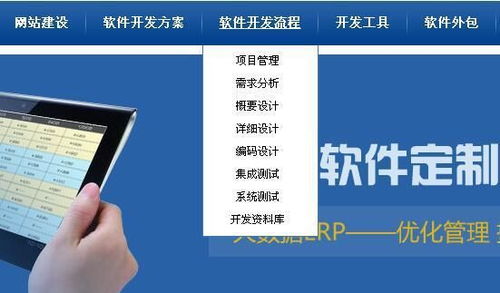

三、 开发要点与挑战

- 跨平台与跨协议兼容:工业现场设备品牌型号繁多,要求系统具备良好的兼容性和可扩展性。

- 低延迟与确定性:对于运动控制等精密应用,需要极低的网络延迟和抖动控制,这可能需结合5G uRLLC、TSN(时间敏感网络)等前沿技术。

- 运维成本与易用性:系统应提供便捷的配置工具和清晰的运维界面,降低部署和后期维护的技术门槛与成本。

- 合规性与标准:需符合等保2.0、IEC 62443等国内外工业网络安全标准。

四、 应用前景

PLC远程控制系统广泛应用于设备远程运维、预测性维护、生产线集中监控、智慧水务/能源管理、分布式实验设备管理等场景。随着5G、边缘计算和人工智能技术的融合,未来的系统将更加智能化,能够实现自适应的网络优化、基于AI的异常预测和自主决策控制,进一步推动工业互联网的落地与深化。

****

PLC设备远程控制系统的网络技术开发是一个融合了工业自动化、计算机网络、信息安全等多学科的综合性工程。开发者需在实时性、安全性、可靠性和成本之间寻求最佳平衡,构建既能满足当下工业需求,又具备面向未来演进能力的坚实网络基座。